Calidad de la Carne Cerdo - Efecto del Enfriamiento de la Canal

Lars Kristensen, DMRI, Danish Technological Institute

Introducción

La demanda y la calidad de la carne son los dos factores más importantes que determinan el precio que las industrias cárnicas de porcino pueden obtener por sus productos. Esto es cierto tanto para los mercados nacionales como para los de exportación. Como resultado, la rentabilidad de la producción de carne cerdo está fuertemente influenciada por la interacción entre la demanda y la calidad de la carne. Dado que es en general difícil para un productor el influir directamente en la demanda, se vuelve imperativo el centrarse en optimizar la calidad de la carne cerdo.

Figura 1. Relación Calidad-Beneficio en la productión de carne de cerdo.

La demanda y la calidad de la carne son los dos factores más importantes que determinan el precio que las industrias cárnicas de porcino pueden obtener por sus productos. Esto es cierto tanto para los mercados nacionales como para los de exportación. Como resultado, la rentabilidad de la producción de carne cerdo está fuertemente influenciada por la interacción entre la demanda y la calidad de la carne. Dado que es en general difícil para un productor el influir directamente en la demanda, se vuelve imperativo el centrarse en optimizar la calidad de la carne cerdo.

La Figura 1 muestra la relación entre la calidad de la carne cerdo y el beneficio obtenido, destacando cómo lo afectan tres importantes procesos en la conversión de los cerdos en carne: el manejo de los animales, los procesos de sacrificio y los procesos de enfriamiento. Los defectos de calidad, que a su vez conducen a una mala calidad de la carne, suelen detectarse durante el despiece el día posterior al sacrificio. Estos defectos son el resultado de un manejo inadecuado de los animales vivos, operaciones concretas durante el proceso de sacrificio y un enfriamiento inadecuado de la canal posterior al sacrificio. Estos factores pueden provocar problemas de calidad como la carne PSE (pálida, blanda y exudativa), hematomas, carne ensangrentada, color pálido y pérdidas de agua por exudación. Como resultado, los cortes pueden ser depreciarse, disminuyendo el rendimiento, y generar quejas de los clientes y pérdidas económicas.

Este artículo se centrará en el efecto del enfriamiento de las canales en la calidad de la carne, utilizando ejemplos obtenidos de pruebas internas del DMRI.

Enfriamiento de las canales de cerdo

El enfriamiento de las canales calientes es un paso crítico en el proceso de producción de carne, ya que la velocidad de enfriamiento afecta significativamente a la calidad de la carne, la merma de enfriamiento, la vida útil y la seguridad microbiológica. Típicamente, la temperatura de las canales justo antes del enfriamiento está en el rango de 39-40 °C, siendo el objetivo alcanzar unos 5 °C entre 20 a 24 horas tras del sacrificio, momento en que las canales serán despiezadas.

Normalmente el enfriamiento se realiza por convección de aire que extrae el calor de la superficie de las canales, de forma que la velocidad de enfriamiento está regulada tanto por la velocidad del aire como por su temperatura. En los túneles de enfriamiento rápido («Quick Chill Tunnel» o «QCT» en inglés), la temperatura del aire puede bajar por debajo de -20 °C, mientras que en los sistemas convencionales de enfriamiento por lotes, generalmente se mantiene por encima de 0 °C durante el largo proceso de enfriamiento.

Un proceso de enfriamiento basado en un QCT comprende dos pasos consecutivos igualmente importantes para el rendimiento del enfriamiento y la calidad de la carne. Las canales calientes son transportadas a través de un túnel de enfriamiento con una temperatura de entre -17 °C a -20 °C y una velocidad del aire de hasta 5 m/s. El propósito del enfriamiento rápido es bajar rápidamente la temperatura media hasta unos 1-1.5 °C por encima de la temperatura final deseada. El QCT hace que la temperatura superficial baje rápidamente por debajo del punto de congelación, lo que resulta en una congelación superficial de las canales, mientras que la temperatura en el centro de los músculos disminuye a un ritmo más lento. Posteriormente, las canales se transfieren a una sala a 2-5 °C, donde la temperatura se homegeiniza a 2-5°C en toda la canal transcurridas unas 16-20 horas.

Tanto los métodos de enfriamiento QCT como aquellos por lotes utilizan el aire como medio de enfriamiento. En algunos casos, se puede añadir agua en un proceso llamado «enfriamiento por aspersión», donde se pulveriza agua fría sobre las canales calientes durante el proceso de enfriamiento. Debido a la evaporación del agua en la superficie de la canal se produce una mayor velocidad de enfriamiento y una menor pérdida de humedad. Sin embargo, debido a consideraciones relativas a la seguridad alimentaria, el enfriamiento por aspersión no se practica tanto como el QCT seco.

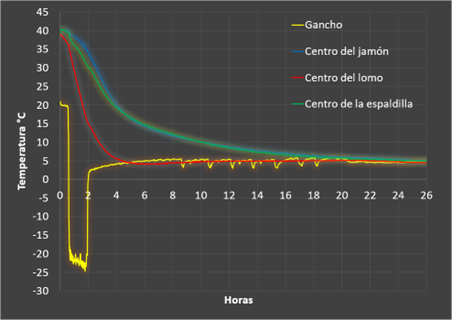

Figura 2. Evolución de la temperatura durante un proceso QCT

La Figura 2 ilustra los perfiles de temperatura observados durante un proceso QCT. Al entrar en el QCT, la temperatura que rodea la canal, medida en el gancho, cae rápidamente por debajo de -20°C. Las canales pasan por el túnel durante aproximadamente 100 minutos y luego son transferidas a una sala de homegeinización mantenida a 5°C. En el transcurso de 24 horas la temperatura en todas las partes de la canal se iguala al mismo nivel. Como se ilustra en la figura, el descenso de la temperatura en el centro de los cortes principales varía. El jamón, siendo la parte más voluminosa, exhibe la velocidad más lenta de reducción de la temperatura. La espaldilla experimenta una tasa ligeramente más rápida, mientras que la parte menos voluminosa, el lomo, muestra una velocidad de enfriamiento significativamente mayor.

Cómo optimizar el proceso de enfriamiento de la canal

La mayoría de mataderos modernos y de gran tamaño utilizan un proceso de enfriamiento basado en el QCT. La investigación desarrollada por el DMRI, junto con la experiencia adquirida en el diseño e implementación de varias instalaciones de QCT, pone de relieve la criticidad del diseño adecuado de la instalación, particularmente en lo que respecta a los evaporadores y los ventiladores dentro del sistema. Cada instalación debe ser personalizada para adaptarse al tipo específico de cerdo que se espera procesar en el matadero, prestando especial atención a los rangos de peso. Además, se debe tener en cuenta el equilibrio deseado entre la merma de enfriamiento, la terneza de la carne y las pérdidas por exudación.

El flujo de aire alrededor de las canales debe estar exactamente diseñado para facilitar un enfriamiento eficiente de las áreas voluminosas como el jamón y la espaldilla, evitando al mismo tiempo la congelación excesiva de las partes intermedias, lo que podría llevar a una pérdida por exudación significativa de las pancetas una vez que la temperatura se homogeiniza. Es fundamental que ambos lados de la canal reciban un enfriamiento igual, lo que requiere una cuidadosa atención durante el diseño con respecto a la disposición de los evaporadores y los ventiladores.

Es igualmente importante asegurarse de que los evaporadores estén diseñados para lidiar con la entrada de aire húmedo de las canales calientes sin generar nieve y hielo excesivos dentro del sistema. También deben tener suficiente capacidad para desescarchar continuamente a lo largo del día de producción, evitando así las fluctuaciones de temperatura en las canales durante el proceso de enfriamiento.

Durante la fase posterior al enfriamiento, es crucial evitar la condensación de humedad en las canales durante la homogeinización. Esta situación es probable que ocurra cuando una canal congelada en la superficie accede a un espacio con una temperatura y humedad absoluta del aire más altas. El proceso de enfriamiento durante la homogeinización debe ser muy suave, con un flujo lento del aire y con la operación alternativa de los ventiladores una vez que la canal ha alcanzado la temperatura deseada.

¿Qué ocurre en los músculos durante el sacrificio y el enfriamiento?

Durante el sacrificio, la sangre y el oxígeno que transporta son drenados de los músculos, lo que provoca un cambio en el sistema de producción de energía del músculo de principalmente aeróbico (basado en oxígeno) a anaeróbico (sin oxígeno). Además, el sistema de renovación de proteínas del músculo permanece activo durante algún tiempo después del sacrificio. Por lo tanto, aunque el animal en sí está muerto, los procesos bioquímicos dentro de los músculos continúan desarrollándose durante varias horas y días.

Dos procesos bioquímicos específicos, la glucólisis y la degradación de proteínas, influyen significativamente en la calidad final de la carne. La glucólisis lleva a una disminución del pH del músculo, pasando de más de 7 en el animal vivo a menos de 6 el día después del sacrificio en la mayoría de los músculos de la canal del cerdo. La degradación de proteínas impulsada por enzimas es una parte natural del sistema de crecimiento y reparación muscular en el animal vivo, y se cree que se acelera después del sacrificio, resultando finalmente en el enternecimiento de la carne.

Tanto la glucólisis como los procesos de degradación de proteínas son impulsados por enzimas, y la actividad de las enzimas está influenciada por la temperatura del músculo: a mayor temperatura corresponde una mayor actividad enzimática. Por lo tanto, la velocidad de enfriamiento de las canales tiene un impacto significativo en estos procesos bioquímicos y, en consecuencia, en la calidad final de la carne.

Efectos de la velocidad de enfriamiento en la calidad de la carne

El enfriamiento puede impactar casi todos los parámetros de calidad de la carne a través de sus efectos en la tasa de glucólisis y degradación de proteínas. Como resultado, se sabe que la pérdida por exudación, la presencia de PSE, la terneza y el color de la carne son influenciados por el enfriamiento, y particularmente la velocidad de enfriamiento.

Tabla 1. Efecto de la velocidad de enfriamiento en la calidad de degustación, color, goteo del lomo y pérdida de frío en los cadáveres enteros | |||

| Enfriamiento lento Proceso por lotes | Enfriamiento rápido Túnel de enfriamiento rápido | Sign. |

Ternezaa | 9.4 | 6.0 | *** |

Jugosidada | 8.4 | 8.5 | n.s. |

Color, palidezb | 57 | 49 | *** |

Pérdida por exudación, % | 1.7 | 2.6 | * |

pH | 5.5 | 5.6 | * |

Merma de enfriamiento, % | 2.7 | 1.1 | *** |

a: Escala sensorial de 1 a 15 donde 15 es 'muy tierno/jugoso' n.s.: no significativo (p > 0.1); *: p < 0.05, **: p < 0.01; ***: p < 0.001 | |||

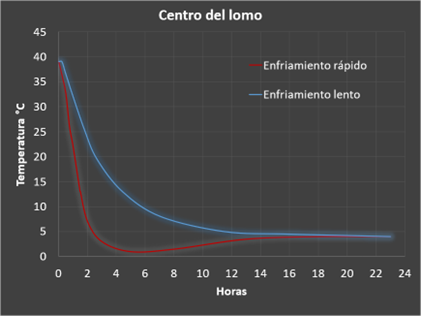

Los resultados presentados en la Tabla 1 se derivan de un ensayo interno de DMRI que tuvo como objetivo comparar el enfriamiento muy lento con el enfriamiento rápido. Se logró el enfriamiento lento a través de un proceso tradicional por lotes, mientras que el enfriamiento rápido se consiguió utilizando un proceso de QCT seguido de homogeinización. Una ventaja significativa del enfriamiento rápido es la baja merma de enfriamiento (1.1% vs. 2.7%), que se logra al congelar parcialmente la superficie de las canales durante el proceso en el túnel. Esta reducción considerable en la pérdida de masa por evaporación es la principal razón de la diferencia observada en la merma de enfriamiento entre los procesos lento y rápido.Los parámetros de calidad de degustación fueron evaluados específicamente en el lomo, revelando que la velocidad de enfriamiento tuvo un impacto notable en la terneza de la carne. La carne del proceso de enfriamiento lento exhibía mayor terneza en comparación con el proceso de enfriamiento rápido. Esta mejora en la terneza puede atribuirse al mayor ritmo de degradación de proteínas en el lomo. La disminución más lenta de la temperatura del músculo observada en las canales enfriadas lentamente, como se demuestra en la Figura 3, facilita un proceso de degradación de proteínas más rápido, lo que resulta en una mayor terneza de la carne.

Figura 3. Desarrollo de la temperatura en el lomo.

El color de la carne, expresado como la palidez de los filetes del lomo, también fue significativamente influenciado, con la carne de canales enfriadas lentamente mostrando valores de palidez más altos. La mayor palidez de la carne enfriada lentamente puede explicarse por una mayor desnaturalización de proteínas causada por una caída más rápida del pH después del sacrificio1. La rápida caída del pH es una consecuencia de la glucólisis impulsada por enzimas, que se mantiene a una tasa más alta debido a una temperatura muscular más alta durante un período más largo después del sacrificio. La desnaturalización de proteínas lleva a aumentar los huecos entre las miofibrillas vecinas en la carne, lo que resulta en una mayor reflexión de la luz desde la superficie de la carne y una apariencia más pálida2. En algunos casos, la combinación de alta temperatura muscular y bajo pH puede dar lugar al defecto de calidad conocido como PSE3,4, que a menudo ocurre en la parte interna del jamón y del lomo de canales enfriadas lentamente.

La literatura indica que la pérdida por exudación también se ve afectada por la velocidad de enfriamiento, con un enfriamiento más lento asociado con una mayor pérdida por exudación5-7. Sin embargo, existen hallazgos contradictorios, con algunos estudios que informan que la velocidad de enfriamiento no tiene impacto en la pérdida por exudación8-10, y la Tabla 1 demuestra que el enfriamiento muy lento incluso puede resultar en una menor pérdida por exudación en comparación con el enfriamiento rápido. Estos resultados aparentemente inconsistentes sobre el efecto de la velocidad de enfriamiento en la pérdida por exudación del lomo pueden atribuirse a la compleja naturaleza de la formación de pérdida por exudación.

Se conocen al menos tres factores que influyen en la cantidad de pérdida por exudación de la carne:

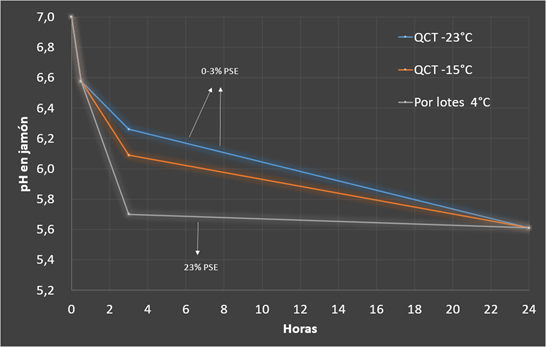

< >pH final de la carne: Un pH final alto conduce a una baja pérdida por exudación, que es la razón principal por la que la carne DFD (del inglés «Dark, Firm, Dry» u oscura, firme y seca) tiene una pérdida por exudación muy baja y una superficie seca. Desnaturalización de proteínas: Cuando las proteínas pierden su forma y función natural, se dice que están 'desnaturalizadas'. La desnaturalización aumenta cuando la caída del pH es rápida y el proceso de enfriamiento es lento, lo que resulta en una alta pérdida por exudación y un color más pálido. Degradación de proteínas: Cuando las proteínas se degradan, son cortadas en trozos más pequeños por las enzimas. El aumento de la degradación de proteínas mejora la capacidad de retención de agua de la carne. Las temperaturas más altas promueven la degradación de proteínas, por lo que la disminución más lenta de la temperatura del músculo en las canales enfriadas lentamente reduce la formación de pérdida por exudación.Figura 4. Disminución del pH en el jamón a tres tasas de enfriamiento

La Figura 4 muestra los resultados de otro ensayo interno de DMRI y muestra el pH en el jamón de las canales que han sido enfriadas utilizando ya sea un proceso por lotes lento (Batch 4°C), un proceso QTC moderado (QCT -15°C) o un proceso QCT duro (-23°C). El pH no se midió a las cero horas, sin embargo, por razones de entendimiento, las curvas se han extrapolado a 7 a las cero horas. No se encontraron diferencias significativas en el pH de los cerdos seleccionados para las tres diferentes tasas de enfriamiento antes de entrar en el proceso de enfriamiento medido aproximadamente 30 minutos después del sacrificio. El pH se midió de nuevo después de que se completó el proceso de QCT 3 horas después del sacrificio y aquí hubo diferencias muy significativas entre las tres tasas de enfriamiento. Como era de esperar, el proceso más lento (Batch 4°C) con el pH más bajo y el proceso más rápido (QCT -23°C) con el pH más alto y QCT -15°C en medio. Después de que terminó el proceso de enfriamiento a las 24 horas no se encontraron diferencias en el pH.

Como se explicó en relación con la Tabla 1, la combinación de alta temperatura muscular y bajo pH puede dar lugar al defecto de calidad conocido como PSE, que puede encontrarse en la parte interna de los músculos de las canales que se enfrían lentamente. El nivel de PSE en los lomos (Figura 4) se determinó utilizando una sonda óptica, y los niveles de PSE se vieron muy afectados por la velocidad de enfriamiento. Aproximadamente el 23% de los lomos de canales enfriadas lentamente mostraron un alto nivel de PSE, mientras que las canales enfriadas más rápido mostraron un nivel significativamente más bajo de PSE.

Enfriamiento por etapas: lo mejor del enfriamiento lento y rápido

Basado en los resultados anteriores, los mataderos deberán construir o adaptar sus procesos de enfriamiento en función de los parámetros que sean de mayor importancia para ellos. Si la baja merma por enfriamiento y la ausencia de PSE son de mayor importancia, se debe usar una alta velocidad de enfriamiento. Sin embargo, si la alta calidad para el consumo es la prioridad, es necesario un proceso de enfriamiento más lento. Dado que todos los parámetros son a menudo preferidos por la mayoría de los mataderos, se elige un compromiso en el proceso de enfriamiento, lo que resulta en una merma de enfriamiento relativamente baja, un bajo riesgo de PSE y ningún efecto negativo significativo en la calidad de la carne para el consumo y la pérdida por exudación.

En años recientes, un nuevo concepto de enfriamiento llamado Enfriamiento por etapas ha sido probado en ensayos de investigación11,12. Este enfoque innovador combina los efectos positivos observados en el QCT con los efectos positivos del proceso tradicional de enfriamiento por lotes lento.

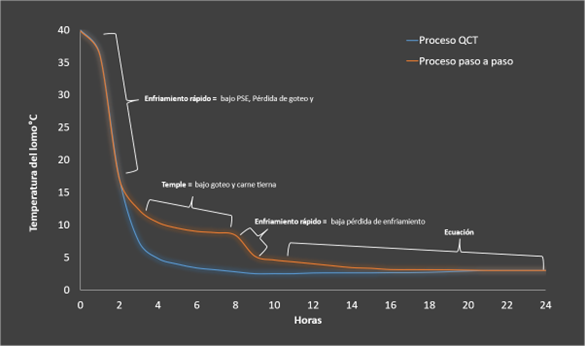

Figura 5. El principio del enfriamiento por etapas

El principio del enfriamiento por etapas se ilustra en la Figura 5. La parte inicial del proceso de enfriamiento debe ser lo más rápida posible. El enfriamiento rápido no solo reduce la merma de enfriamiento, sino que también disminuye la velocidad de la glicólisis, reduciendo así la pérdida por exudación y el riesgo de PSE en la carne completamente homogeneizada. Cuando la temperatura central del lomo alcanza entre 10 a 15 °C, el proceso de enfriamiento se pausa y la canal se atempera en una sala de enfriamiento a una temperatura constante durante 6 horas. Durante este período, la temperatura muscular relativamente alta lleva a una mayor velocidad de degradación de proteínas, lo que acelera el proceso de enternecimiento y disminuye la formación de pérdida por exudación. Después del período de atemperado, las canales se exponen nuevamente al enfriamiento rápido para alcanzar la temperatura de homogeinización.

Tabla 2. Efecto del enfriamiento por etapas en la calidad de la degustación, color, goteo y pérdida de frío | |||

| Enfriamiento por etapas | Control | Sign. |

Ternezaa | 9.5 | 6.9 | *** |

Jugosidada | 10.3 | 9.8 | ** |

Color, palidezb | 57 | 54 | n.s. |

Pérdida por exudación, % | 3.0 | 4.1 | † |

Merma de enfriamiento, % | 1.7 | 1.1 | ** |

a: Escala sensorial de 1 a 15 donde 15 es ‘muy tierno/jugoso’ | |||

Los resultados en la Tabla 2 pertenecen a un ensayo interno del DMRI donde se implementó el enfriamiento por etapas en un matadero comercial con un período de atemperado de 6 horas a 10°C. Los parámetros de calidad para el consumo de terneza y jugosidad fueron afectados positivamente por el enfriamiento por etapas. Estudios similares11,12 confirman los resultados, mostrando que el enfriamiento por etapas proporciona mejoras en la terneza de la carne equivalentes a 2-4 días de maduración tradicional en una sala de enfriamiento12. La palidez de la carne no se vio afectada, según lo demostrado por Therkildesen et al.12. Sin embargo, Rosenwold et al.11 observaron una palidez aumentada en la carne de las canales enfriadas por etapas. Por lo tanto, dependiendo de la configuración de la parte de enfriamiento rápido, el enfriamiento por etapas podría tener un efecto en el color de la carne.

Sorprendentemente, parece que la pérdida por exudación se reduce con el enfriamiento por etapas, lo que resulta en una mejor capacidad de retención de agua de la carne. Este efecto en la pérdida por exudación está respaldado por otros estudios11,12 y se espera que conduzca a una menor pérdida por exudación en carne empaquetada para venta al por menor y una menor pérdida por descongelación de carne congelada.

La temperatura más alta durante el período de atemperado en el enfriamiento por etapas podría generar dudas acerca de la seguridad alimentaria del producto y la vida útil debido a un posible aumento en el crecimiento microbiano. Sin embargo, las pruebas han demostrado que el efecto en el crecimiento microbiano es en realidad negativo en comparación con un proceso QCT estándar. Por lo tanto, no se esperan efectos negativos en la vida útil y la seguridad alimentaria con el enfriamiento por etapas. El recuento de placas microbianas más bajo observado con el enfriamiento por etapas es causado por niveles de humedad reducidos en la superficie de la canal durante el período de atemperado, lo que también explica la mayor merma de enfriamiento asociada con este método.

Como se ha presentado anteriormente, en comparación con un QCT estándar, el nuevo concepto de enfriamiento por etapas ofrece la posibilidad de un aumento en la calidad para el consumo, menos problemas con la exudación y la pérdida por descongelación, y el mismo bajo riesgo de PSE. Las desventajas del proceso por etapas es un ligero aumento en la merma de enfriamiento y requerirá de más espacio en la planta en comparación con un proceso QCT estándar.

Conclusión

La calidad de la carne de cerdo está fuertemente influenciada por la velocidad de enfriamiento de la canal. El proceso de enfriamiento juega un papel crítico en la determinación de varios aspectos de la calidad de la carne, incluyendo la terneza, el color, la pérdida por exudación y la aparición de defectos de calidad como la carne PSE. Los métodos de enfriamiento rápido, como el QCT, conducen a una menor merma de enfriamiento y una disminución más rápida en la temperatura muscular. Sin embargo, también pueden resultar en efectos negativos en la calidad de la carne, como una terneza reducida. Por otro lado, los procesos de enfriamiento por lotes lentos tienden a mejorar la terneza, pero pueden causar una mayor palidez de la carne y mermas de enfriamiento excesivas.

La información presentada enfatiza el compromiso necesario entre el enfriamiento rápido para disminuir la merma de enfriamiento y el lento para lograr una mejor calidad para el consumo. También es importante tener en cuenta que el diseño correcto del proceso de enfriamiento es fundamental tanto para la economía de la producción como para la calidad del cerdo. Se debe tener cuidado al seleccionar el método de enfriamiento adecuado y diseñar las instalaciones para garantizar la calidad óptima de la carne, maximizar las ganancias y satisfacer las expectativas del cliente tanto en los mercados nacionales como de exportación.

Referencias

1. Warriss, P. D. and S. N. Brown. 1987. The relationships between initial pH, reflectance and exudation in pig muscle. Meat Science 20:65-74.

2. Offer, G., P. Knight, R. Jeacocke, R. Almond, T. Cousins, J. Elsey, N. Parsons, A. Sharp, R. Starr, and P. Purslow. 1989. The structural basis of the water-holding, appearance and toughness of meat and meat products. Food Microstructure 8:151-170.

3. Briskey, E. J. 1964. Etiological status and associated studies of pale, soft, exudative porcine musculature. Advances in food research 13:89-178.

4. Offer, G. and P. Knight. 1988. The structural basis of water holding in meat. Pages 172-243 in Development in meat science, Vol 4. R. A. Lawrie ed. Elsevier Applied Science, London.

5. Juárez, M., W. R. Caine, I. L. Larsen, W. M. Robertson, M. E. R. Dugan, and J. L. Aalhus. 2009. Enhancing pork loin quality attributes through genotype, chilling method and ageing time. Meat Science 83:447-453.

6. Chen, H., X. Dong, Z. Yao, B. Xu, S. Zhen, C. Li, and X. Li. 2012. Effects of prechilling parameters on water-holding capacity of chilled pork and optimization af prechilling parameters using response surface methodology. J. Anim Sci. 90:2836-2841.

7. Rybarczyk, A., A. Pietruszka, T. Karamucki, and B. Matysiak. 2013. The impact of carcass chilling techniques on the quality of pork. Fleischwirtschaft International 4/2012:56-58.

8. Josell, Å., G. von Seth, and E. Tornberg. 2004. Sensory and meat quality traits of pork in relation to post-slaughter treatment and RN genotype. Meat Science 66:113-124.

9. Rees, M. P., G. R. Trout, and R. D. Warner. 2003. The influence of the rate of pH decline on the rate of ageing for pork. II: Interaction with chilling temperature. Meat Science 65:805-818.

10. Springer, M. P., M. A. Carr, C. B. Ramsey, and M. F. Miller. 2003. Accelerated chilling of carcasses to improve pork quality. J. Anim Sci. 81:1464-1472.

11. Rosenvold, K., U. Borup, and M. Therkildsen. 2010. Stepwise chilling: Tender pork without compromising water-holding capacity. J. Anim Sci. 88:1830-1841.

12. Therkildsen, M., L. Kristensen, S. Kyed, and N. Oksbjerg. 2012. Improving meat quality of organic pork through post mortem handling of carcasses: An innovative approach. Meat Science 91:108-115.